CASE STUDY 導入事例

石油化学プラントでスラリー液を送液できる

ステンレス製マグネットポンプの導入成功例

- 石油化学プラント

- シール水管理不要

- ユーティリティー不要

- スラリー液

概要

導入前、導入後の比較

既設スラリーポンプの軸封は、ダブルメカニカルシールを採用していたが、スラリーによる軸封部からの液漏れ頻度の多発が問題として挙がっていた。 そこで、このスラリーポンプ(3台)を対象に液漏れの改善対策として“高濃度スラリー液対応ステンレス製マグネットポンプ:MDS型”を導入するに至った。

導入前

- ポンプ軸封部からの液漏れ頻度が多く、操業に支障を来たす上、メカニカルシール・スリーブ等の交換や、軸継手カップリングのセンターリング等のメンテナンスが毎回必要となり保全費用もかさばっていた。

- ダブルメカニカルシールを採用していた為、シール水の注水量や圧力管理はもちろん、ユーティリティー設備が必要である。

- 運転オペレーターがポンプ稼働時の運転管理項目の確認を見落とし、メカニカルシールの破損に繋がる事例も稀に有った。

- 軸封部からの液漏れは、周囲の環境悪化と、安全面でも危険性が高まり対策を検討していた。

導入後

- 軸封部からの液漏れ対策として導入したポンプは“ステンレス製マグネットポンプ:MDS型”である。定期的なメンテナンスもほぼ不要であり、保全費の軽減にも大きく貢献することになる。

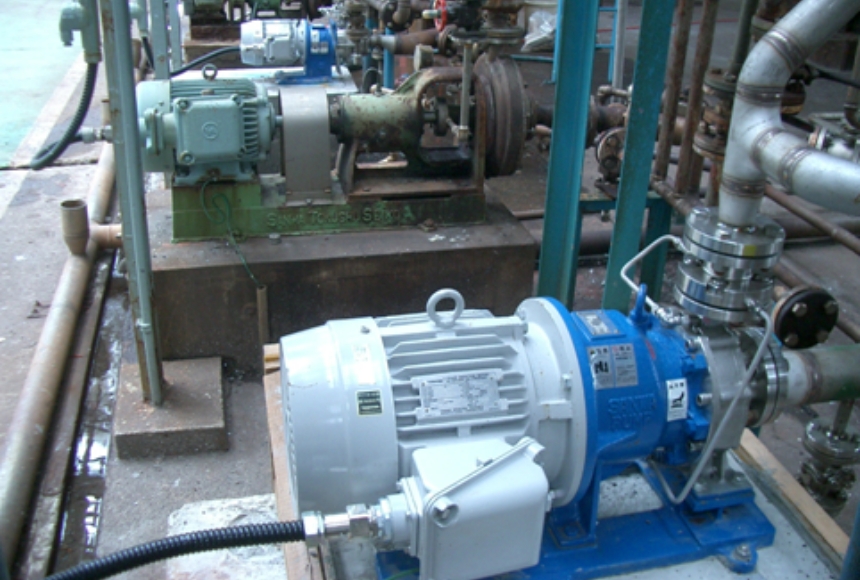

- 軸封部が無い為、シール水不要で運転が出来、ユーティリティー設備が不要となる。その為、上の写真の様にポンプ周辺もすっきりとした。

- シール水管理が不要な為、運転オペレーターの管理項目も減少し、吸込/吐出側のバルブ開閉確認のみで煩雑な手間を削減し、人的ミスも減少して安全操業へ繋がった。

- 完全無漏洩のステンレス製マグネットポンプは、液漏れが一切無く、周辺環境も綺麗で安全性も向上した。

改善後 お客様からの一言 【鹿島地区コンビナートのユーザー様】

長年悩まされていた、ポンプ軸封部からの液漏れ事象から開放され、大変助かっております。スラリー液を送れるマグネットポンプが出来たと最初聞いた時は、正直言って、「本当かな~?」と疑っていましたが、営業担当者の方より「スタンバイ機の有るポンプから評価してみましょう!」と、進言を受けマグネットポンプの導入に至りました。その結果、液漏れすることも無くなり操業への支障が無くなって、製造側や運転オペレーターからもマグネットポンプは好評です。現在3台置き換えましたが、今年4台置換え予定です。今後は、メンテナンスコストが下がることも確実ですから順次予算を取ってマグネットポンプへの置換えを検討していきたいと考えております。